|

|

Presse Artikel 2

Presse Artikel 2 |

|

|

|

"Kostenoptimierung setzt am Anfang ein"

|

| Mit dem DFMA®

werden Kosten präventiv optimiert

JOSEF PFAMMATTER |

Der

angestiegene Zeitdruck der letzten Jahre führte zu einer Hektik,

in der neue Produkte nicht einmal, intern mit allen Änderungen

eingerechnet sondern, zwei-, oft sogar dreimal entwickelt wurden.

Konnten durch Verbesserungen im nachhinein Kosten eingespart werden,

wurde dies fälschlicherweise noch als Erfolg gefeiert, statt

es gleich beim erstenmal richtig zu machen. Hektik wurde oft mit

Schnelligkeit verwechselt, Zeitziele konnten nicht erreicht werden.

Heute begreifen immer mehr Hersteller den Zeit- und Kostendruck

als Chance. Sie antworten darauf mit der präventiven Optimierung

der Kosten. Neue Produkte werden dynamisch mittels intensiver Ingenieur-

und Marketingarbeit auf den Markt gebracht. Zählen dazu noch

Firmen mit einem internationalen Vertrieb und der wirtschaftlichen

Herstellung in einem Hochlohnland, sind dies besonders nennenswerte

Markterfolge.

|

|

Volltreffer erzielen

Die Lever Sutter AG in Münchwilen CH, Hersteller von Reinigungsprodukten

und seit 1959 Bodenreinigungsmaschinen und Industriesaugern für

den Profianwender, ist eine dieser dynamischen Firmen. Vor vier

Jahren zeichnete sich in einem umkämpften Marktsegment der

Bedarf nach einem neuen Produkttyp ab. Da entschied sich die Firma

für die Entwicklung eines neuen Industriesaugers.

|

|

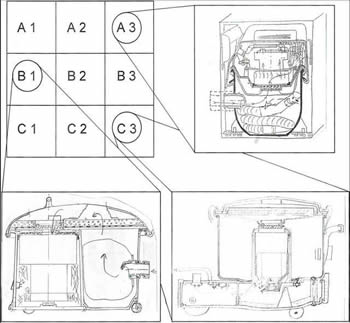

Bild 1:

Vom Markt honoriert, der Hersteller ist zufrieden: die präventiv

durchgeführte Optimierung der Produktkosten beim neuen Industriesauger

von Lever Sutter. In den ersten zwölf Monaten überschritt

der baby bora die geplante Vorverkaufsmenge um 50%.

|

|

Erschwerend für Lever Sutter ist neben dem Kostendruck auf

der Abnehmerseite auch der Standortnachteil. Einerseits war eine

kurze Realisierungszeit (time to market) vorgesehen, anderseits

musste ein für diese Produktgruppe tief angesetzter Zielmarktpreis

erreicht werden. Deshalb entschied das Management, DFMA einzuführen

und damit die Kosten werkzeugunterstützt präventiv zu

optimieren. Auf das Resultat können die Firma und das Team

stolz sein. Heute wird der neue Industriesauger mit einem Zielmarktpreis

von 65 %‚ gegenüber seinem größeren Bruder

entwickelt, und in nur gerade 45 % dieser Zeit montiert (Bild

1).

Die Erkenntnis, dass über 70 % der Herstellkosten in der

Entstehungsphase beim Entwickeln und konstruieren beeinflussbar

sind, ist heute weit verbreitet. Trotzdem bleibt dieses Potential

weitgehend ungenutzt.

Nicht so bei der präventiven Kostenoptimierung. Da dies im

Vorfeld bei der Konzeptentwicklung geschieht, muss einerseits

in dieser Phase etwas mehr Zeit eingesetzt werden, anderseits

läuft die Optimierung durch den Werkzeugeinsatz und den geringeren

Änderungsaufwand jedoch wesentlich schneller ab als bisher.

Auch erweist sich die vorinvestierte Zeit als sehr gute "Zeitinvestition".

Wie Praxisfälle zeigen, kann diese bei der nachfolgenden

Industrialisierung um ein mehrfaches wieder eingespart werden.

Entscheidend bei jedem neuen Projekt bleiben jedoch die Fragen,

ob das Kostenziel erreicht und das Produkt vom Markt aufgenommen

wurde. Die Antwort ist eindeutig: In den ersten zwölf Monaten

nach Markteinführung wurde die eingeplante Verkaufsmenge

um 50% überschritten.

|

|

Wandel in der Unternehmenskultur

DFMA stellt seit Mitte der achtziger Jahre laufend verbesserte und

erweiterte Softwareprogramme für unterschiedliche Anwendungen

zur Verfügung. Das PC-gestützte Management-Werkzeug wird

in Entwicklung, Fertigung und Controlling eingesetzt, sowie für

neue und bestehende Produkte, Reviews und Benchmarkings. Kommunikation

und Teamarbeit werden durch DFMA gezielt gefördert: Konstrukteure,

Fertigungsingenieure, Vertriebsmitarbeiter und Zulieferer, die durch

Simultaneous Engineering zusammengeführt werden, führt

DFMA strukturiert durch die aktuelle Konstruktion. Durch diese Vorgehensweise

lassen sich mögliche Animositäten zwischen den verschiedenen

Abteilungen und Personen überwinden, DFMA unterstützt

also aktiv einen Wandel der Unternehmenskultur.

Darüber hinaus ergeben sich aus der frühzeitigen Zusammenarbeit

große Einsparmöglichkeiten. Zahlreiche Anwendungen belegen

eine durchschnittliche Verringerung der Entwicklungszeit bis zum

Serienanlauf um 50 Prozent, der Montagezeit um 50 bis 80 Prozent

und der Teilezahl um 30 bis 70 Prozent. Allerdings sind die Einsparungen

vom Ausgangszustand der Unternehmen abhängig. Sehr fortschrittliche

Unternehmen können derartig hohe Verbesserungen nicht mehr

erreichen.

DFMA unterstützt Expertenteams beim gemeinsamen Erarbeiten

von alternativen Lösungen. Analyse und Redesign werden dabei

mit Hilfe von interaktiven Frage-Antwort-Techniken durchgeführt.

Die vom Team erzielten Resultate beruhen auf dem Know-how aller

Beteiligten und auf einem gemeinsam gefundenen Konsens. Bild 1 verdeutlicht

die Vorgehensweise. Das Systemführt im Hintergrund Bewertungen

durch und liefert zum Beispiel neutrale Kennzahlen zum Schwierigkeitsgrad

der Herstellung oder direkte Angaben über Kosten und Zeiten.

Je nach Priorität und Ziel er folgt die Optimierung von Kosten

und/ oder Qualität nach folgenden Schritten:

• Analysieren und Optimieren der Produktstruktur und der Logistik

• Analysieren und Optimieren der Anzahl der Bauteile

• Minimieren des Aufwands für die Montageoperationen

• Analysieren und Reduzieren der Teilekosten

• Untersuchen von Serviceaufgaben sowie interaktives Optimieren

mit der Montage

• Erstellen und Analysieren unterschiedlicher Szenarien für

die Rücknahme,

Recycling und die Entsorgung des Produkts

• Sowie Optimieren des Aufwands für den Hersteller.

|

|

Das Management einbeziehen

Was bedeutet es für die heutige Praxis, Kosten präventiv

zu optimieren? Im allgemeinen werden die Optimierungsschritte, die

während der Feinausarbeitung oder häufig noch bei der

Herstellung von Funktionsmustern oder Prototypen durchgeführt

werden, in die Konzeptphase verschoben. Da dies je nach Projekt

und Unternehmen unterschiedlich abläuft, muss jedes Unternehmen

seinen eigenen besten Weg finden. Bei Lever Sutter wurde zuerst

das Management informiert, ferner wurde abgeklärt, wie das

präventive Optimieren der Produktkosten in ein Projekt oder

generell in den Entstehungsprozess neuer Produkte eingebaut werden

kann. Die Anwender absolvierten das drei Tage dauernde Einführungstraining

on the job, mit zwei Vertiefungstagen für die Projektarbeiten.

Bereits am dritten Tag präsentierten die verschiedenen Teams

ihre Konzeptlösungen mit den ausgearbeiteten Vorschlägen

zur Verbesserung der Kostenoptimierung und der Kostenreduktion sowie

dem möglichen Einsparpotential. Das Team suchte dann mit dem

eingesetzten DFA (als Teil von DFMA) eine Reihe alternativer Lösungen

und ermittelte mit Hilfe des Werkzeugs bereits in der Konzeptphase

die zu erwartenden Montagekosten. Damit wurden Mehr- oder Minderkosten

einzelner Ideen sowie Marktforderungen oder Verbesserungen sichtbar

und die Produktkosten über den weiteren Projektverlauf auf

dem jeweils aktuellsten Stand gehalten (Bild 2). |

|

Sowohl bei der Einführung

des Verfahrens, als auch beim Kostenvergleich einzelner Lösungen,

sollte das Management einbezogen werden. Häufig ergeben sich

daraus strategische Entscheidungen für das Unternehmen.

Wichtige Entscheidungen über den Verlauf eines Projekts frühzeitig

fällen, trägt auch wesentlich zur Beschleunigung eines

Projekts bei. Dazu Projektleiter Ernst Gattiker bei Lever Sutter:

"Es war ungewöhnlich für uns, so schnell in einem

so frühen Stadium recht genaue und vergleichbare Kostenangaben

zu erhalten. Damit können heute Entscheidungen, ob überhaupt

und in welche Richtung weiterzuentwickeln ist, früher gefällt

werden."

Herr Gattiker sieht heute auch, dass dem Simultaneous Engineering

der richtige Durchbruch erst mit modernen Werkzeugen gelingt. Dazu

gehören für ihn Werkzeuge wie CAD zur Visualisierung und

zum schnellen Ändern sowie DFA zur Ermittlung präventiven

Optimierung der Produktkosten. |

|

|

|

| Bild 2: Sich nicht mit der erstbesten

funktionierenden Lösung zufrieden geben: Aus Marktbedürfnissen,

Konkurrenzanalysen und eigenen Erfahrungen - das Finden und Optimieren

von Konzeptlösungen durch Beantworten von DFA -Fragen im Team

von Fachleuten. Knochenarbeit, die sich auszahlt. |

Bestes Produkt zu bestem

Preis

Wenn Albert Einstein sagte "Das beste Produkt ist das einfachste,

das funktioniert", so dachte er an Produkte mit weniger Bauteilen,

einfacherer Herstellung und kürzeren Montageoperationen. In

der Tat korrelieren Einfachheit in der Gestaltung, bezogen auf weniger

Teile, mit den Kosten und auch mit der Qualität (ausgedrückt

in der Anzahl der defekten Teile). In einer Untersuchung von 66

Fällen der BDI Inc. in Rhode Island ergaben sich in 54 Fällen

Kostenvorteile in der Teilereduktion von 30 bis 50 %. In einer weiteren,

von Motorola durchgeführten Untersuchung zeigte sich nicht,

wie fälschlich angenommen, eine Zunahme der Fehlerhäufigkeit

bei weniger Bauteilen, sondern eine Abnahme. Schlussfolgerung: Nicht

nur Funktionalität und Kosten, sondern auch die Qualität

wird größtenteils präventiv im Entstehungsprozess

beeinflusst (Bild 5). Das Vorgehen von DFMA verstärkt seine

Wirkung, wenn dieses unter dem bic -Prinzip eingeführt wird.

Dies beruht darauf, das beste Produkt seiner Klasse zum besten Preis

auf den Markt zu bringen (best in class and best in cash). So einfach

und scheinbar unwichtig sich dies auch liest, so gewaltig ist die

darin enthaltene Quelle der Selbstmotivation und Kraft für

das neue Projekt, sobald dies einmal zur inneren Einstellung eines

Teams geworden ist. Diese Einstellung wirkt sich in charismatischer

Weise auf die anschließende Herstellung und den Vertrieb aus;

die in diesem Geist angefertigte Verkaufsunterlagen wecken beim

Kunden buchstäblich das Gefühl von Interesse und lösen

das Bedürfnis aus, das Produkt zu besitzen.

|

|

VORGEHEN

Ein Team von Fachleuten geht gedanklich Schritt für Schrift

durch den Herstellungsprozess des neu gewünschten Produkts.

Dies erfolgt unter Führung eines mit DFMA vertrauten Teammitglieds.

Durch das systematische Bewusstwerden des Herstellaufwands findet

das Team neue Lösungen zur Verminderung der Herstellkosten,

woraus sich eine Auswahl neuer Lösungen ergibt (morphologischer

Kasten). Daraus erfolgen Entscheidungen, basierend auf den Erfahrungen

der beteiligten Fachkräfte und der im Hintergrund vom System

ausgeführten Bewertung. Dies sind neutrale Kennzahlen, die

aussagen, wie einfach oder schwierig die Herstellung sein wird,

oder die direkte Angaben über Zeiten oder Kosten machen können.

Der Optimierungsprozess erfolgt je nach Zielsetzung oder Prioritäten

einzelner Aspekte oder deren gegenseitigen Optimierung wie Kosten,

Qualität usw. Die einzelnen Schritte sehen wie folgt aus:

• Analyse und Optimierung der Produktstruktur und Logistik

• Analyse und Optimierung der Anzahl der Bauteile

• Minimierung des Aufwands für Montageoperationen

• Analyse und Reduktion der Teilekosten

• Untersuchung von Serviceaufgaben und interaktives Optimieren

mit der Montage

• Annahme und Analyse verschiedener Szenarien für die

Rücknahme, das Recycling

und die Entsorgung sowie die Optimierung des Aufwands für

den Hersteller.

|

|

| Im ersten Schritt der präventiven

Kostenoptimierung werden Funktionslösungen mit sinkender Bauteilezahl

gefunden, und im zweiten wird die einfachste Herstellung und Montage

ermittelt. Dieser Prozess wird beim ersten Absinken der Kosten so

lange fortgesetzt, bis die Gesamtkosten deutlich wieder ansteigen.

Damit ist das Kostenminimum erreicht. In der Differenz zu den Zielkosten

ergibt dies die Basis für Gewinn- und Rentabilitätsrechnung.

Der DFA Index, ein Wert zwischen 0 und 100 % zeigt zusätzlich

an, wie schwierig (Werte gegen 0) oder wie einfach (Werte gegen

50 oder größer) die Herstellung sein wird. Optimierung

Bild 3. |

|

| Zuerst in der konsequenten Umsetzung der Kundenbedürfnisse

in hochintegrierte mechatronische Konzepte, dann in der speditiven

Durchführung der Entwicklung mit vielen mutigen Entscheiden

zur dauernden Verbesserung der gefundenen Lösungen. |

|

|

|

Als weltweit zweitgrößter

Hersteller von Frankierwerken hat die Optimierung der Produktkosten

bei Ascom Mailing Systeme schon Tradition und wird seit Jahren werkzeugunterstützt

durchgeführt. Die Optimierung als Reifungsprozess erfolgt bei

Ascom präventiv, wozu auch moderne Technologien wie Rapid Prototyping

für Funktionsmuster und Prototypen gehören.

Diese beantworten im Dauertest viele Fragen über Zuverlässigkeit,

Funktionserfüllung und ermöglichen weitere Verbesserungen

in Bezug auf die Reduktion von Herstellkosten. |

|

Nicht nur an die Herstellkosten denken

Neben den Herstellkosten werden auch die Kosten für den Service

beim Kunden analysiert. Heute dauert bei Ascom eine Analyse für

die Verbesserung der Servicefreundlichkeit, die früher Tage

dauerte, nur noch Stunden. "Dies erlaubt, zwischen den sich

konkurrenzierenden Kostenaspekten der Herstellung und Montage

und dem Service vor Ort das Optimum zu finden", so Christian

Moy, Entwicklungsleiter Mechanik bei Ascom Hasler Mailing Systems.

Damit erreicht Ascom bei Produkten mit langer Lebensdauer neben

niedrigen Herstellkosten auch eine hohe Kundenzufriedenheit. |

|

|

|

In Zukunft geht Ascom nun noch einen

Schritt weiter und beschäftigt sich präventiv auch mit

der Entsorgung und der Wiederverwendbarkeit der Produkte nach deren

Gebrauch.

Noch besteht keine Rücknahmepflicht für Frankiergeräte.

Man will aber gerüstet sein: Verlängerung der Produktlebensdauer,

Verbesserung der Servicefreundlichkeit und Entlastung der Umwelt

durch Wiederverwertung und Vereinfachung der Entsorgung sind Kriterien,

die Ascom noch vermehrt und werkzeugunterstützt bereits in

der Entwicklung berücksichtigen wird. |

|

| Bild 4: Die neue elektronische Frankiermaschine Ascom Hasler

SMILE. Das moderne funktionelle Design, der vorbildliche Bedienerkomfort

und versteckt der Service als ein zusätzliches Verkaufsargument:

längere Lebensdauer und Kundenzufriedenheit. Die Serviceaufgaben,

mit DFS untersucht, dauern heute nur noch Stunden. |

|

Kam früher die präventive Kostenoptimierung

infolge der multiplikativen Wirkung steigender Stückzahlen

vor allem bei Mittel- und Großserien zur Anwendung, behelfen

sich heute immer mehr Firmen auch mit kleinen Stückzahlen und

Einzelanfertigungen. Ein in diesem Bereich größtes Unternehmen

und Hersteller von Systemen, Anlagen und Maschinen für Food-,

Nonfood und Druckgussindustrien ist der weltweit tätige Bühler-Konzern,

Uzwil. Hier bewiesen die Mitarbeiter schon in der Vergangenheit,

dass in der Kostenoptimierung zur Erhaltung der Wettbewerbskraft

Potentiale freigesetzt werden können.

So wurden bei einem Schiffsentladegerät die Montagekosten um

35 % gesenkt, was eine erhebliche Reduktion der Gesamtkosten ergab.

Heute geht man bei Bühler mit der präventiven Kostenoptimierung

eigene Wege. "Wir wollen da wo unsere Kosten am meisten beeinflussbar

sind, im Entstehungsprozess, beim Entwickeln und Konstruieren, unsere

Mitarbeiter mit modernen Werkzeugen unterstützen", äußert

sich dazu Urs Bühler, Vorsitzender der Konzernleitung.

Bewerkstelligt wird dies über erfahrene und flexibel einsetzbare

interne Wertanalyse- und Methodenexperten. Ausgerüstet mit

Werkzeugen, wenden diese das Verfahren zur präventiven Optimierung

der Produktkosten DFA gezielt in zeit- und kostenkritischen Projekten

in den Teams an, bis sich das Verfahren im Schneeballeffekt weiter

verbreitet.

|

|

Bild 6: Detail eines Palettiersystems von Bühler AG. Vom Entwicklungsteam

und dem internen Wertanalysefachmann ist der Nachfolger nach Schwerpunkten

mit DFA analysiert und Produktkosten präventiv optimiert. |

|

DFMA

In japanischen Unternehmen ist Design for Assembly als Teil von

Design for Manufacture and Assembly entscheidend für hohe

Produktivität und Qualität. Dies ist das Ergebnis einer

Befragung von 500 Managern der großen japanischen Automobilhersteller

Toyota, Nissan, Honda und Mazda durch MIRU (Motor lndustry Research

Unit) |

|

|

|

|

Durch das Beantworten von Fragen bezüglich kostenbeeinflussenden

Aspekten findet das Team neue, kostengünstigere Lösungen.

Mit den Informationen werden im Hintergrund Kenn- und Kostenwerte

berechnet als Entscheidungsbasis für das weitere Vorgehen

und die Optimierung. |

|

DFMA®

Das präventive reduzieren

der Produktkosten

Die Werkzeuge

Die Besonderheit von DFMA ist das Finden neuer, kostengünstigerer

Lösungen durch das Beantworten interaktiv gestellter Fragen

in einem Team von Fachleuten. Damit gelang es erstmals, einen

technischen und marktwirtschaftlichen Prozess in einem Computerprogramm,

in einem außerordentlichen Umfang mit den menschlich kommunikativen

Aspekten der Teamarbeit, zu verknüpfen. Mit den Werkzeugen

erfolgen die Kostenanalyse und die Optimierung in drei Hauptschritten:

• Die präventive Optimierung der Produktkosten im Entstehungsprozess

und

das Erreichen des Zielmarktpreises unterstützen

DFM® / DFA®

(Design for Manufacture, Design for Assembly).

• Mit DFS (Design for Service) werden Serviceaufgaben analysiert

und optimiert im Sinne einer größeren Kundenzufriedenheit

und

längeren Lebensdauer des Produkts.

• Untersuchungen wirtschaftlicher und ökologischer Szenarien

bei der

Entsorgung des Produkts werden mit DFE (Design for

Environment) bezeichnet,

wie auch das entsprechend entwickelte Tool. Die Verminderung

der

Umweltbelastung wird unterstützt sowie die Wiederverwendbarkeit

der Produkte unter den wirtschaftlichen Gesichtspunkten

für die

Herstellerfirma gefördert.

Damit wird es für den gesamten Produktlebenszyklus, von der

Herstellung des Produkts, über den Vertrieb bis zur Entsorgung,

möglich, die Kosten präventiv im Entstehungsprozess

zu optimieren. Dieser Prozess läuft heute bei einigen Firmen

unter dem Begriff: whole live cycel cost analysis.

DFMA, DFM und DFA sind registrierte Marken der Firma amc in Stein

am Rhein. |

|

|

Kostenmoderator

In Anbetracht der enormen Einflussmöglichkeiten auf die Herstellkosten

in Verlauf der Produktentstehung gehen deshalb immer mehr Firmen

dazu über ein Teammitglied als spezifischen Kostenmoderator

zu benennen. Dieser ist ausgebildet in den entsprechenden Verfahren

und Werkzeugen, hilft dem Team, ähnlich der Funktion eines

Polizisten als Freund und Helfer, Kostenziele schneller zu erreichen

und die präventive Optimierung zu fördern. Der Kostenmoderator

kann einem beliebigen Bereich angehören, wie Entwicklung,

Konstruktion, Marketing, Planung oder sogar Controlling. So hatte

Volbert Becker, Leiter des technischer Controlling bei Vorwerk

in Wuppertal spezifische Gründe, diese Aufgabe in seinen

Bereich zu holen. Volbert Becker: "Statt ratlos vor der Tatsache

zu stehen, zu teuer zu sein, was immer wieder den ganzen Prozess

neu aufrollte und verzögerte, greifen wir heute situativ

sofort im Entstehungsprozess kostenlenkend ein. Moderationen zur

präventiven Optimierung der Produktkosten finden heute bei

Vorwerk in kleinen Teams von drei bis fünf Fachleuten statt." |

|

|

Bewusste Präzision

Hetzten früher Firmen von einer Neuentwicklung zur nächsten,

um Lebenszyklen noch weiter zu verkürzen, gehen heute Unternehmen

ruhiger, aber mit einer bewussten Präzision an neue Produkte

heran. Bereits die japanische Autobranche ging dazu über,

die Produktlebenszyklen von vier auf sechs Jahre zu verlängern.

Bei den führenden Herstellern von elektronischen Geräten

will man die Abstände, bis ein neues Produkt auf den Markt

kommt, sogar um das Drei- bis Vierfache vergrößern.

Anzunehmen, dass damit der Konkurrenzkampf vorbei ist oder sich

nun gemütlichere Zeiten für die Herstellung und Vermarktung

neuer Produkte einstellen, wäre jedoch falsch. Denn das japanische

Management will damit lediglich mehr Zeit für strategische

Überlegungen und Innovationen erhalten. Seinen Ingenieuren

und Konstrukteuren gibt es so mehr Zeit, präventiv gezielter

den Optimierungsprozess bezüglich Funktionen, Qualität

und Kosten voranzutreiben, um gut vorbereitet noch schlagkräftiger

echte Neuheiten auf den Markt zu bringen. |

|

|

Industrie |

Projektteil |

Investition |

Einsparung |

pay

back |

| |

|

in 1.000 € |

in 1.000 € |

Zirca |

| Anlagenbau |

Rührwerk

Kassette |

65

- |

405

145 |

1:8

|

| Maschinenbau |

Antriebsrolle |

55 |

500 |

1:9 |

Elektrohaushalts-

geräte |

Reinigungs-

anlagen |

70 |

2.800 |

1:40

|

| Automobil |

Pw |

1.400 |

1 200.000 |

1:800 |

| Autozulieferer |

Konsole |

75 |

3.400 |

1:45 |

|

|

|

Wie Resultate aufzeigen, lohnt sich der Wechsel vom Krisenmanagement

in der Produktion hin zur präventiven Optimierung der Kosten

bei der Produktentstehung. Investitionen für die Einführung

des Verfahrens zahlen sich in den häufigsten Fällen

bereits bei Pilotprojekten mit den geplanten Einsparungen um ein

mehrfaches aus. Das Einsparpotential zeigt sich in Payback Verhältnissen

von 1:8 im Anlagen- und Maschinenbau. |

|

|

Bei Produkten mit größeren Serien wie Haushalt-

und Elektrogeräte werden diese Investitionsbeträge sogar

bis zum vierzigfachen Betrag wieder erwirtschaftet |

|

|

Gekürzte und überarbeitete Fassung des Fachberichtes,

erschienen in TRANSFER Nr. 47 1995

Druckversionen: PDF- File |

|

|